- Ennio Casagrande

- Informazione Tecnica

- 0 commenti

Nel nostro paese esistono molti edifici industriali e commerciali all’interno dei quali sono stati ricavati magazzini per lo stoccaggio delle materie prime. Queste ultime sono utilizzabili sia nella fase di produzione e sia per lo stoccaggio dei prodotti finiti pronti alla spedizione.

In base al D. Lgs. 81/2008 e alla norma europea UNI EN 15635, il Responsabile del Servizio di Prevenzione e Protezione (RSPP) nonché il Responsabile della sicurezza del magazzino (PRSES), hanno il compito (e il dovere) di valutare i rischi correlati all’utilizzo delle scaffalature e attuare azioni tali da contenere il rischio di incidenti. In questo ambito, come già espresso in alcune sentenze giuridiche, il rischio sismico riveste un’importanza particolare e richiede un approccio articolato e complicato a causa di vari fattori.

In questo articolo si propongono alcune riflessioni riguardanti la riduzione del rischio sismico delle scaffalature, elementi non-strutturali molto utilizzati in Italia.

Nella premessa del mio ultimo libro pubblicato per Dario Flaccovio Editore riporto questa piccola riflessione: “È passato ormai un bel po’ di tempo dai miei primi libri in cui scrivevo della necessità costante di valutare le condizioni sismiche degli edifici e in generale del luogo di lavoro.

Purtroppo, il susseguirsi di vari avvenimenti (terremoti) e delle relative conseguenze (crolli, distruzioni) non sembra poi così migliorata, anche una minima scossa sembra creare danni sia a persone sia agli immobili.

Sinceramente, si continua a vivere e a lavorare su edifici in relazione ai quali l'importanza del rischio sismico è quasi sempre sottovalutata.

Ad esempio, questo si nota leggendo le valutazioni dei rischi all'interno di un magazzino: riguardano quasi esclusivamente l'uso dei dispositivi di protezione, la cui importanza è ovviamente indiscutibile. Ma c'è da chiedersi se il DVR non dovrebbe presentare anche la valutazione del rischio sismico di ciò che sta all'interno di un'azienda. E la risposta è affermativa, non perché lo dica io come autore, ma perché lo dice la legge e da poco anche la giustizia.

In questo articolo si riportano alcune considerazioni inerenti il rischio sismico di magazzini e in particolar modo delle scaffalature, elementi molto utilizzati nel nostro paese.

La norma UNI EN 15635:2009 introduce una nuova figura nel panorama organizzativo aziendale: il PRSES acronimo di Person Responsible for Storage Equipment Safety. Il PRSES, secondo il punto 3.18 della stessa norma è una “persona nominata dalla direzione del magazzino con la responsabilità di mantenere il funzionamento in sicurezza del sistema di stoccaggio del magazzino”.

In particolare, il paragrafo 8.1.1 approfondisce la figura del PRSES nell’ambito della sicurezza delle attrezzature di immagazzinaggio specificando che:

• l’utilizzatore (chi effettivamente utilizza le scaffalature) deve nominare una persona responsabile delle scaffalature comunicandone il nominativo al personale di magazzino (Figura 1);

• lo stesso PRSES deve conoscere i rischi individuati nel magazzino attraverso la valutazione dei rischi condotta dal responsabile della sicurezza (RSPP);

• questa nuova figura deve essere istruita su come identificare il fornitore e garantire la manutenzione dell’attrezzatura di immagazzinaggio.

Da quanto riportato poc’anzi, si comprende come il PRSES debba conoscere la valutazione dei rischi ovvero il D.V.R. del magazzino. Considerando che egli è una figura con il compito di garantire la sicurezza del luogo di lavoro, va da sé che la persona che ricopre tale incarico deve essere a conoscenza dei rischi identificati dal RSPP all’interno del magazzino.

Ovviamente, oltre a conoscere i rischi, questo addetto deve possedere un’adeguata conoscenza anche dei componenti della scaffalatura, il comportamento strutturale e le peculiarità che possiedono i vari modelli in commercio.

Scaffalature: la riduzione del rischio

Oltre a operare un’adeguata manutenzione dell’attrezzatura di immagazzinaggio, le scaffalature devono essere corredate di tutta una serie di documentazioni che approvino la loro usabilità. Queste documentazioni sono necessarie sia per effettuare le operazioni di ispezione e manutenzione, sia per controllare le condizioni di carico e le specifiche di progetto da applicare.

A tal proposito, la norma UNI 11636:2016 stabilisce i criteri con cui è possibile validare le attrezzature di immagazzinaggio. Sostanzialmente la norma “stabilisce il processo di validazione di una scaffalatura per magazzino nel corso della sua vita utile, al fine di assicurare un grado di sicurezza adeguato per l’impiego” e fornisce un metodo per “stabilire, definire e identificare lo stato funzionale di una scaffalatura in uso.”

In accordo con il paragrafo 5 della norma UNI 11636:2016 la validazione può essere sintetizzata con l’insieme dei seguenti processi:

• validazione statica definita come il “processo che verifica la capacità di carico in condizioni di sicurezza della scaffalatura installata in specifiche disposizioni e configurazioni”;

• validazione di montaggio definita come il processo con il quale si “verifica che il montaggio della scaffalatura è stato portato a termine in accordo alle specifiche del costruttore e del progettista, relativamente alle configurazioni previste per l’uso sicuro della stessa”;

• validazione documentale definita come il processo con il quale si “verifica che la documentazione di accompagnamento della scaffalatura è idonea a dimostrare che la stessa può essere utilizzata in modo sicuro nella configurazione installata”.

L’insieme di queste validazioni si conclude con la validazione d’uso (o globale) ovvero il “processo che verifica la sicurezza di uso di una scaffalatura sulla base della validazione statica, della validazione di montaggio e della validazione documentale” nonché il corretto uso dell’attrezzatura di immagazzinaggio.

La validazione, quindi, permette di fotografare lo stato di fatto di una determinata scaffalatura e comprendere “il livello di usabilità” della stessa.

Manutenzione delle scaffalature

Come già ribadito in precedenza, la sicurezza del magazzino e delle scaffalature è garantita se l’utilizzo avviene secondo le indicazioni del fornitore e se viene effettuata una corretta manutenzione delle stesse e dei relativi accessori.

Infatti, nelle misure generali di tutela della salute e della sicurezza dei lavoratori riportate nell’art. 15 della Sezione I del Capo III (TUSS), viene ricompresa anche “la regolare manutenzione di ambienti, attrezzature, impianti, con particolare riguardo ai dispositivi di sicurezza in conformità alla indicazione dei fabbricanti.” A specificare in modo completo la necessità della manutenzione è la lettera c) ed e) del comma 1 dell’art. 64 TUSS dove si specifica che il datore di lavoro deve provvedere affinché “i luoghi di lavoro, gli impianti e i dispositivi vengano sottoposti a regolare manutenzione tecnica e vengano eliminati, quanto più rapidamente possibile, i difetti rilevati che possano pregiudicare la sicurezza e la salute dei lavoratori”.

Per ottemperare a tali prescrizioni, la norma elenca una serie di accorgimenti da adottare in sede di installazione, uso e manutenzione. Con l’intento di aiutare alla comprensione della gestione sicura dell’attrezzatura di immagazzinaggio, nei prossimi paragrafi, si approfondiranno le seguenti tematiche:

• l’unità di carico ovvero il “peso di un singolo elemento immagazzinato, che può essere posizionato o prelavato con una sola operazione”;

• il cartello di portata con il quale si espongono all’utenza i dati relativi al carico massimo, alla disposizione delle unità di carico e le prescrizioni relative alla sicurezza;

• la segnaletica orizzontale necessaria per il corretto rispetto degli spazi all’interno del magazzino;

• il pallet, definito come elemento impiegato per l’assemblaggio di una certa quantità di merce;

• la protezione necessaria per impedire il danneggiamento e il possibile crollo dell’attrezzatura di immagazzinaggio;

• la pavimentazione ovvero l’elemento sul quale si installa la scaffalatura e al quale essa è saldamente fissata;

• l’illuminazione dell’ambiente con la quale è possibile effettuare operazioni di carico e scarico con visibilità ottimale;

• il montaggio definito come le operazioni necessarie per installare la scaffalatura secondo le specifiche del progetto;

• gli accessori utilizzati sia per la composizione del carico sia per la riduzione del rischio.

L’unità di carico, ad esempio, oltre ad essere stabile, deve essere stoccata sui vari livelli della scaffalatura rispettando determinate tolleranze .

I parametri che regolano il posizionamento sono:

• X3 rappresenta la distanza dal montante al filo dell’unità di carico;

• X4 rappresenta la distanza tra unità di carico;

• X5 e X6 rappresentano le distanze rispettivamente tra il pallet dell’unità di carico e il montante e tra il pallet dell’unità di carico;

• Y3, invece, regola la distanza tra la sommità dell’unità di carico e l’intradosso del corrente.

Oltre alle indicazioni per le unità di carico (solamente accennate) sono altrettanto importanti le prescrizioni in materia di illuminazione. Di fatto, l’illuminazione è un parametro importante per garantire un adeguato stoccaggio delle unità di carico sui vari ripiani della scaffalatura. La norma UNI EN 15635:2009 al paragrafo 9.2, inerente le responsabilità dell’utilizzatore, prescrive di “predisporre l’adeguata illuminazione e riscaldamento in tutta l’area di immagazzinaggio”. Addirittura il paragrafo 9.4.4 evidenzia come un’inadeguata illuminazione potrebbe essere anche una causa di danno.

La Figura 3 e la Figura 4 mostrano il test di illuminazione per una condizione ottimale e non ottimale considerando apparecchi illuminanti posti ad un’adeguata altezza oppure con corpo illuminante eccentrico rispetto al corridoio.

Figura 3 – condizione ottimale di illuminazione

Figura 4 – condizione non ottimale di illuminazione

Come è possibile osservare nel caso non fosse rispettato l’interasse degli apparecchi di illuminazione (Figura 4) si genererebbero delle zone d’ombra con conseguente riduzione della visibilità. È ovvio che tali situazioni debbano essere discusse e affrontate da PRSES e RSPP.

Rilievo e identificazione del danno

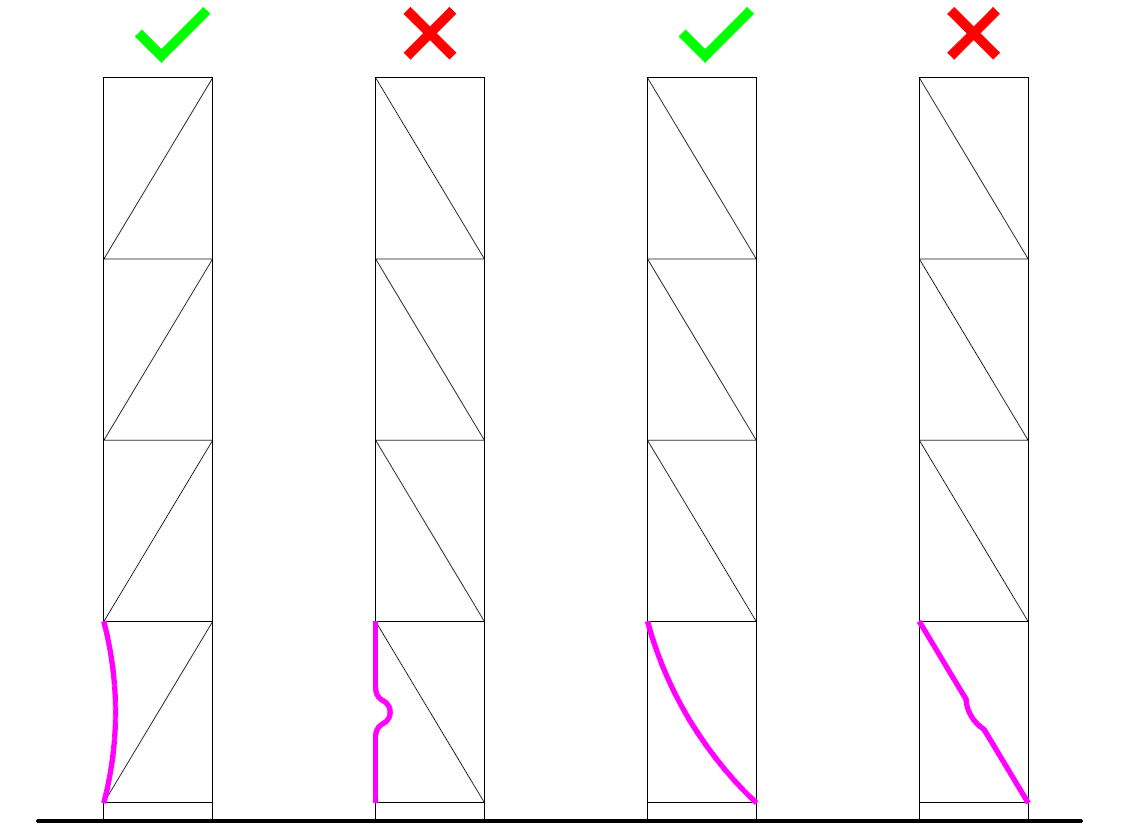

Il metodo deformativo è una procedura di ispezione applicabile qualora il danno produca una deformazione globale dell’elemento e non locale, come potrebbe essere un urto.

Figura 5 – distinzione tra deformazione globale e deformazione localizzata di un elemento

La Figura 5 mostra una distinzione tra una deformazione globale di un elemento e la deformazione localizzata causata, nella maggior parte dei casi, da un urto.

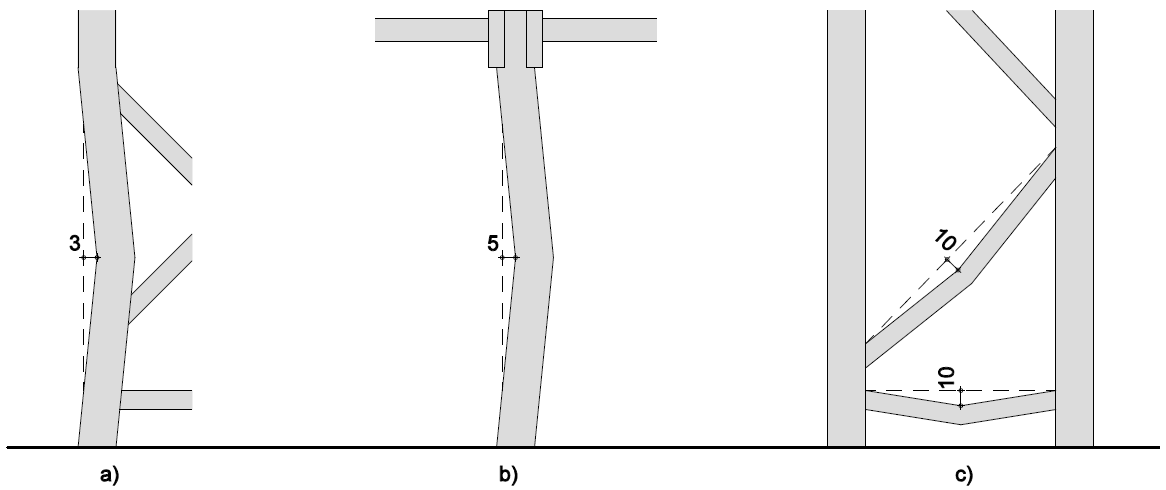

Figura 6 – misurazione del danno secondo il metodo deformativo: a) montante esterno, b) montante interno, c) controventatura trasversale

Ottenuti i valori di deformazione, essi devono essere successivamente confrontati con le indicazioni imposte dai paragrafi 9.5.2, 9.5.3 e 9.5.4 della norma UNI EN 15635:2009. Il danno si classifica con tre colorazioni:

- il livello verde comprende i danni con deformazioni non superiori i livelli indicati nella Figura 6. Questo livello “indica il limite che non richiede una riduzione della capacità portante dello scaffale come specificato sul cartello di carico o la riparazione immediata del sistema.” La deformazione viene registrata nel libretto di ispezione e l’elemento dovrà essere contrassegnato con l’obiettivo di riesaminarlo successivamente;

- il livello giallo comprende i danni con deformazioni superiori ai livelli indicati nella Figura 6 ma comunque inferiori di un fattore pari a 2. Questo livello “identifica un’area in cui il danno è sufficientemente grave da esigere azioni correttive, ma non così grave da esigere lo svuotamento immediato dello scaffale.” La deformazione è tale da comportare la sostituzione del componente danneggiato ma, tuttavia, “non così grave da esigere lo svuotamento immediato dello scaffale.” Fondamentale è garantire la sostituzione del componente entro quattro settimane pena il passaggio al livello rosso;

- il livello rosso comprende i danni con deformazioni superiori ai livelli indicati nella Figura 6 ma di un fattore maggiore a 2. Questo livello indica “situazioni nelle quali è stato identificato un livello di danno critico, che esige che un’area della scaffalatura sia immediatamente liberata dal carico e resa inaccessibile a qualsiasi utilizzo finché non sia stata apportata la riparazione.”

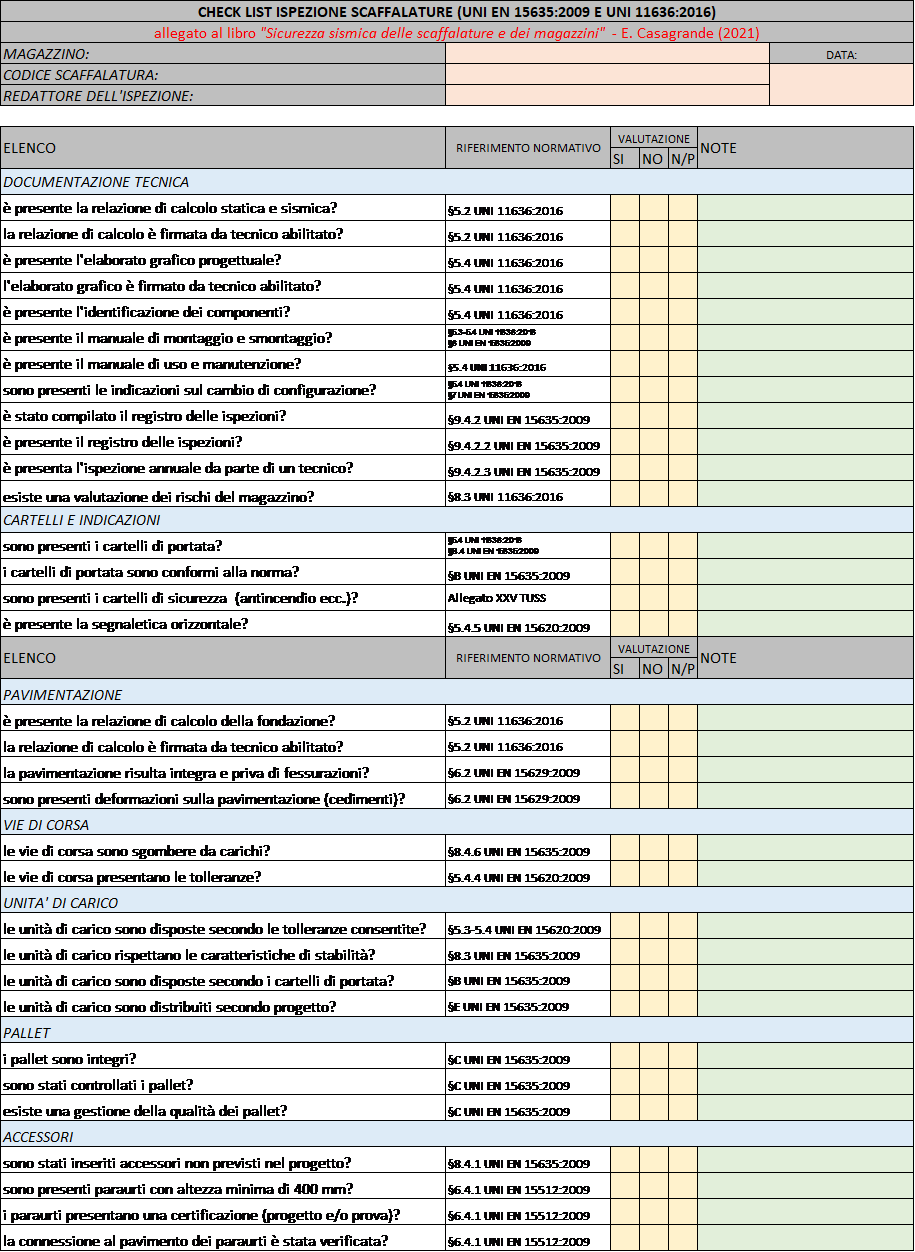

Manutenzione con checklist

Con il fine di agevolare la corretta valutazione dei rischi ed esaminare le scaffalature esistenti nel libro già citato “Sicurezza sismica di scaffalature e magazzini in zona sismica” si riportano delle schede di valutazione utili nella pratica sia per il PRSES sia per l’RSPP.

Figura 7 – schema per la valutazione dello stato di fatto di una scaffalatura esistente

Ad esempio, in Figura 7 è riportata una procedura rapida per valutare lo stato di fatto di una scaffalatura considerando le indicazioni normative.

La scheda è formata da sette sezioni:

• documentazione tecnica per valutare le specifiche tecniche, l’aderenza al progetto strutturale, al montaggio ecc.

• cartelli e indicazioni per comprendere se ci sia una valutazione del rischio ben definita;

• pavimentazione per verificare se la scaffalatura, pur essendo stata progettata in modo corretto, sia saldamente ancorata ad un elemento di fondazione;

• vie di corsa per mezzo delle quali è possibile capire se sono rispettate le tolleranze di manovra;

• pallet per verificare se il tipo di LMA sia idoneo a supportare i carichi di progetto;

• accessori per verificare se sono congruenti con il progetto.

All’interno di ogni sezione sono state inserite delle domande ampie che richiamano le norme UNI EN 15635:2009 e UNI 11636:2016 e per mezzo delle quali è possibile fotografare lo stato di fatto della scaffalatura e dell’ambiente circostante.

Manutenzione e validazione delle scaffalature in zona sismica: il corso online per te

Naturalmente in questo articolo sono state accennate solamente le problematiche più evidenti. In effetti, RSPP, PRSES e Datori di lavoro dovrebbero ricevere un’adeguata informazione e formazione su come si gestisce una scaffalatura.

A tal proposito invito quanti interessati a partecipare al corso online sulla Manutenzione e validazione delle scaffalature in zona sismica del 4 marzo 2022 per approfondire le tematiche.

Ci sarete? Vi aspetto!

Commenti (0)

Aggiungi nuovo commento